OPC UA (Open Platform Communications Unified Architecture) est une architecture globale assurant l’échange d’informations et l’interopérabilité de divers équipements, composants et logiciels industriels quel qu’en soit le fabricant. Cette architecture est flexible dans sa mise en œuvre, évolutive et surtout indépendante des supports physiques et des protocoles de transport. La Fédération internationale de robotique (IFR) explique dans cet article comment la spécification OPC Robotics Companion facilite l’intégration des systèmes robotiques industriels au sein des installations de production automatisée.

A l’origine, les robots sont des machines opérant en toute autonomie. Chaque robot est piloté par ses propres programmes qui présentent pour chacun leurs particularités. Lorsque les robots échangent avec d’autres machines, généralement par le biais d’un contrôleur externe, l’interface de communication doit être programmée spécifiquement pour chaque type de machine. Le code développé pour une marque de contrôleur de robot ne peut généralement pas être employé pour le contrôleur d’un autre fournisseur, même si la tâche à accomplir, qui demande par exemple au robot de fonctionner à une vitesse spécifique, est exactement la même.

Les industriels mettent aujourd’hui de plus en plus en œuvre des installations automatisés afin de gagner en productivité, de réduire leurs coûts en produisant en flux tendu et de pouvoir répondre aux demandes fabrication de petites séries de produits personnalisés. Davantage de machines sont donc connectées. Elles génèrent des données qui peuvent être enregistrées et analysées afin d’améliorer les performances de production. Le déploiement d’équipements connectés et communiquant complexifie significativement l’infrastructure de contrôle des processus et renchérit les coûts liés au développement des programmes. De nombreux industriels ont du mal à disposer d’une vue d’ensemble de l’état de fonctionnement de l’ensemble des machines de leur atelier de production qui s’appuie sur des paramètres communs (comme par exemple la vitesse et la position des axes du robot) puisque chaque fournisseur spécifie différemment ces paramètres.

Pour résoudre ce problème, l’association industrielle d’ingénierie mécanique en Allemagne et en Europe (VDMA) s’est associée à la fondation OPC (Open Platform Communications) afin de créer une interface commune pour tous les types et composants de systèmes robotisés (robots, systèmes de commande et logiciels) tels que les robots industriels, les robots mobiles, les unités de commande et les périphériques. Cette initiative conjointe vise à établir des interfaces standards pour permettre l’extraction et l’échange d’informations provenant de matériels de différents fabricants de robots de manière standardisée, quel que soit le fabricant.

La spécification OPC Robotics Companion est un modèle de technologie de communication qui permet aux fabricants d’associer différents termes ou blocs de code à une définition sémantique commune. Par exemple, le terme « numéro de série » permet d’obtenir des données sur le numéro de série du robot, quelle que soit la manière dont il est spécifié dans le programme propriétaire du robot.

Les Companion specifications

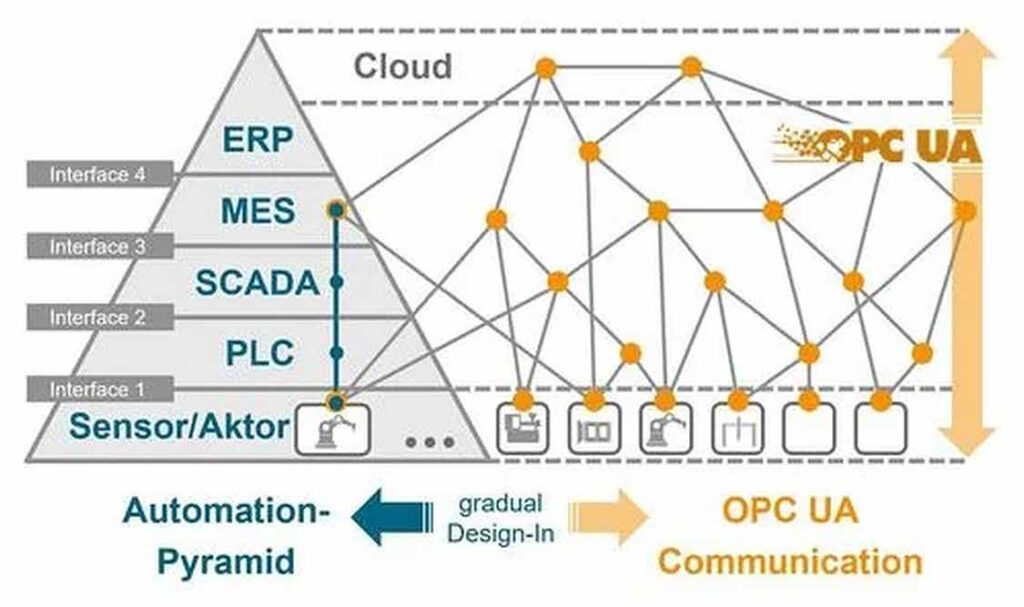

OPC Unified Architecture (OPC UA) est une architecture de communication orientée services indépendante de la plate-forme matérielle ou logicielle des fabricants. Elle intègre par ailleurs nativement des mécanismes de sécurité. Reposant sur le principe client-serveur, OPC UA rend possible la communication transparente des capteurs et des actionneurs pilotant un process de production ou une machine vers les systèmes informatiques de gestion et de supervision de niveau supérieur. Les spécifications de l’OPC UA ont été publiées en 2008 par le consortium indépendant OPC Foundation. Leur but est de favoriser la fiabilité des échanges d’informations, indépendamment des plateformes, par Internet et à travers des pare-feu. OPC UA élimine la nécessité de mettre en place des interfaces et autres passerelles de communication pour assurer les échanges entre différentes machines, automates et applications logicielles.

De nouveaux modèles d’information peuvent être créés sur la base du modèle de données OPC UA et éventuellement dérivés des modèles d’information de base OPC UA. Les spécifications de ces modèles d’information qui répondent généralement à un problème industriel spécifique sont appelées Companion spécifications. Des groupes d’expert définissent au sein de l’OPC Foundation des spécifications correspondant à des métiers ou des équipements spécifiques, c’est-à-dire un ensemble de caractéristiques de communication propre à un segment industriel, comme l’automobile, la cosmétique, la gestion de l’eau, la robotique, les emballages, la gestion des déchets, etc. Ainsi, grâce à ces Companion specifications, tous les équipements d’un process se comprennent, depuis les capteurs et les actionneurs, en passant par les contrôleurs jusqu’au applications hébergées dans le cloud.

Spécification OPC pour la robotique

La spécification OPC Robotics Companion est développée par étapes par un groupe de travail d’environ 35 entreprises comprenant des fournisseurs de robotique, des fabricants de systèmes contrôle, des intégrateurs et des industriels de l’automobile utilisateurs de robots. La partie 1 – couvrant la gestion des actifs et la surveillance de l’état – a été publiée en septembre 2019. Elle permet aux organisations de diffuser les informations sur l’état opérationnel de leurs systèmes robotiques, jusqu’au niveau des composants individuels. Les entreprises peuvent surveiller l’état de leurs équipements robotiques par rapport à des paramètres donnés – par exemple la température du moteur, la charge ou le temps de cycle. Ces informations peuvent ensuite être intégrées dans des applications relatives à des cas d’utilisation tels que la maintenance prédictive, dans laquelle les données de performance de la machine sont analysées pour détecter si une pièce particulière nécessite une intervention de maintenance. Les industriels peuvent alors planifier les opérations de maintenance avant que la situation ne devienne critique et que la machine ne tombe en panne, ce qui pourrait entraîner des arrêts de production coûteux. La spécification fournit des informations détaillées sur les principaux éléments électriques et mécaniques, telles que le numéro de pièce, la marque et le numéro de série. Les techniciens peuvent donc voir exactement quelle pièce doit être changée dès que certains paramètres dépassent les seuils d’alerte prédéfinis, au lieu de le découvrir seulement lors de l’intervention de maintenance.

La partie 1 concerne l’« intégration verticale », c’est-à-dire le robot et toute technologie qui le contrôle, comme un logiciel de pilotage de la production tel qu’un MES (Manufacturing Execution System) ou un automate programmable. Les parties suivantes de la spécification OPC Robotics Companion couvriront les descriptions géométriques d’un système robotique (suivi du mouvement du robot dans un espace 3D) et divers aspects de la commande du système robotique tels que le chargement/le déchargement et le démarrage/l’arrêt des programmes, la confirmation des messages système et la mise en marche et l’arrêt des systèmes entraînements. Le fait de disposer d’une référence sémantique standard pour chacune de ces tâches permet aux fabricants d’obtenir facilement une vue en temps réel de la production. Par exemple, un constructeur automobile qui suit une commande de 10 voitures de type A et de 5 de type B peut voir exactement à quel stade d’avancement se trouve la commande de la voiture de type A en suivant les téléchargements des différents programmes nécessaires à la production de ce véhicule. Ces programmes sont généralement répartis sur plusieurs systèmes robotisés qui travaillent également sur la voiture de type B.

Au sein de l’association VDMA, d’autres groupes de travail développent des spécifications Companion OPC UA afin de permettre de la même façon le contrôle et le pilotage en toute transparence d’autres machines de production telles que des équipements de moulage par injection et des systèmes de vision industrielle. Une fois disponibles, ces modèles indépendants des fournisseurs faciliteront l’intégration horizontale entre les robots et les autres machines au sein d’un processus de production automatisé.